AÇO SAE 1020

COR DE IDENTIFICAÇÃO

CARACTERÍSTICAS

São aços carbonos de ligas metálicas constituídas basicamente de ferro, carbono, silício e manganês, apresentando também outros elementos inerentes ao processo de fabricação, em percentuais controlados. O aço carbono SAE 1020 é um dos aços mais utilizados, devido a sua baixa temperabilidade, excelente forjabilidade e soldabilidade, porém sua usinagem é relativamente pobre. Este tipo de pode ser aplicado de diversas formas com cementação com excelente relação custo beneficio comparado com aços utilizados para o mesmo propósito. A microestrutura presente neste aço no seu estado normalizado é perlita fina e ferrita.

APLICAÇÃO

Indicado para parafusos, trefilados duros, longarinas, chassis, discos de roda, peças em geral para máquinas e veículos submetidos a esforços pequenos e médios. É um aço altamente tenaz, particularmente indicado para fabricação de peças que devam receber tratamento superficial para aumento de dureza, principalmente cementação. Utilizado ainda para eixos em geral, forjados.

TRATAMENTO TÉRMICO

Recozimento: O tratamento deve ser feito na temperatura entre 850 – 870ºC por no mínimo 1 hora para cada 25 mm. Resfriar lentamente no forno.

Normalização: O tratamento deve ser feito na temperatura próxima de 920 – 950ºC por no mínimo 1 hora para cada 25 mm. Resfriar ao ar. Em casos especiais pode se utilizar ar forçado.

Cementação: Podem ser utilizados os processos de cementação em caixa, a gás ou em banho de sal. A temperatura deve estar entre 900 – 925ºC. O tempo de cementação deve ser controlado em função do potencial de carbono e da profundidade de endurecimento especificados. A cementação deve ser seguida pelo beneficiamento.

Têmpera: A têmpera pode ser realizada diretamente após a cementação, bastando para isto diminuir a temperatura até 840 – 850ºC, manter pelo tempo necessário para homogeneizar a temperatura na seção transversal e resfriar em água. A têmpera pode ser realizada também após a cementação com resfriamento do componente até a temperatura ambiente. Neste caso, utilizar o mesmo procedimento descrito.

Revenimento: Deve ser realizado imediatamente após a têmpera quando a temperatura atingir cerca de 70ºC. O revenimento é realizado em temperaturas entre 150 – 200ºC. No revenimento não há queda significativa da dureza, mas se garante uma melhor resistência à fratura e a formação de trincas superficiais na retífica.

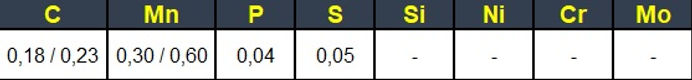

COMPOSIÇÃO QUÍMICA (%)

Dureza: Até ~200HB