INFORMAÇÕES TÉCNICAS

A INFLUENCIA DOS ELEMENTOS QUÍMICOS NOS AÇOS FERRAMENTA

As propriedades de um aço-ferramenta são determinadas pela composição química do material e pelo tratamento térmico sofrido.

A facilidade com que estes aços sofrem transformações de fase durante as etapas de aquecimento e resfriamento, favorecem a obtenção de propriedades mecânicas definidas.

Os elementos de liga produzem uma ou mais das seguintes modificações:

-

Maior resistência em grandes secções;

-

Menor distorção na têmpera;

-

Menor resistência ao desgaste para um mesmo valor de dureza;

-

Maior tenacidade para um mesmo valor de dureza em seções pequenas;

-

Maior dureza e resistência mecânica a temperaturas elevadas.

As melhorias são obtidas por intermédio de:

-

Alteração da temperabilidade do aço;

-

Alterações na natureza e quantidade de carbonetos;

-

Alterações na resposta ao revenimento dos aços.

CARBONO, SILÍCIO, MANGANÊS, CROMO, NÍQUEL, MOLIBDÊNIO, VANÁDIO e TUNGSTÊNIO são os principais elementos de liga encontrados nesses aços; porém, em teores muito baixos, outros elementos de liga podem ser encontrados e são denominados de elementos residuais.

-

CARBONO: É o elemento mais importante para obtenção de dureza elevada mediante o tratamento térmico. O teor de carbono pode variar desde 0,3% até 2,1%, de modo que, quanto maior for o teor de carbono, maior será a dureza obtida após a têmpera.

De um modo geral, a resistência ao desgaste está associada à dureza do material. Como as ferramentas construídas necessitam de uma grande resistência ao desgaste, o tratamento térmico de têmpera deverá proporcionar uma dureza que varie de 58 HRc até 65 HRc. É claro que quanto mais duro for o material, maior será a probalilidade de vir a romper em serviço. Desta forma, existe a necessidade de relacionar-se a dureza com a tenacidade da ferramenta; sob este ponto de vista, as ferramentas deverão ser tratadas para alcançarem durezas de 35 HRc à 40 HRc.

Devido aos diferentes valores de dureza, para um desempenho adequado da ferramenta, os aços-ferramenta apresentam diversos teores de carbono. Pode-se obter uma dureza de 65 HRc com um aço contendo 0,6%, apesar de que os aços-ferramentas são produzidos com teores de carbono bem elevados. A razão para este procedimento prende-se ao fato de que o carbono forma composto estável com a maioria dos elementos de liga encontrados nos aços para ferramentas - os carbonetos. Os carbonetos, na sua maioria, após a têmpera, permanecem indissolúveis e, sendo partículas de elevada dureza, conferem ao material uma resistência ao desgaste apreciável.

-

MANGANÊS E SILÍCIO: São elementos que podem ser encontrados em teores que variam de 0,15% à 1,50%. Quando em pequenas quantidades, atuam como desoxidantes do banho metálico. Teores mais elevados destes elementos aumentam a temperabilidade do aço, sendo o manganês mais eficiente que o silício.

-

CROMO: O cromo é encontrado nos aços-ferramenta em teores que variam de 0,20% à 12,00%, sendo classificado como um dos elementos mais importantes. O Cromo, além de aumentar consideravelmente a temperabilidade dos aços, é um excelente formador de carbonetos, melhorando a resistência ao desgaste das peças. A grande desvantagem do cromo como elemento de liga é a tendência de promover o crescimento de grão. Desta maneira, um superaquecimento ou tempos excessivos em temperaturas devem ser evitados.

-

NÍQUEL: Muitos dos aços-ferramenta apresentam teores de níquel acima de 0,50%. O níquel é empregado para aumentar a temperabilidade dos aços, diminuindo a temperatura da isoterma eutetóide. É um elemento que não forma carbonetos, mas promove o refino da estrutura mediante a redução da temperatura de austenitização.

-

MOLIBDÊNIO: Nos aços-ferramenta, o molibdênio é encontrado em solução sólida na ferrita e, combinado com o carbono, forma carbonetos complexos. A função principal do molibdênio é aumentar a temperabilidade. Os teores de molibdênio nos aços-ferramenta variam de 0,20% à 3,00%. Os aços para trabalho a quente são ligados ao molibdênio devido a característica de reversão de amolecimento pelo calor durante o revenimento, produzindo o efeito da dureza secundária a temperaturas próximas de 550º C. O molibdênio produz uma diminuição do teor de carbono do eutetóide e a elevação da isoterma do eutetóide.

-

TUNGSTÊNIO: O tungstênio apresenta características iguais ao do molibdênio. O emprego do tungstênio tem diminuído desde 1950, sendo substituído pelo molibdênio. De um modo geral, o efeito produzido pelo tungstênio pode ser duplicado pela mesma quantidade de molibdênio, ou seja, 1% W = 2% Mo. Empregam-se teores de tungstênio desde 0,50% à 20,00%. O tungstênio é um formador de carbonetos extremamente duros, obtendo-se excelente resistência ao desgaste no gume cortante da ferramenta.

-

VANÁDIO: Emprega-se o vanádio na composição de um aço-ferramenta por atuar como refinador na microestrutura, impedindo a formação de granulação grosseira, mesmo quando a peça é mantida a temperaturas elevadas, e por ser um ótimo formador de carbonetos. O vanádio apresenta a característica de reter a dureza do material mesmo quando a peça é aquecida a altas temperaturas. O vanádio, geralmente, está associado ao cromo e molibdênio. Os teores de vanádio variam de 0,10% à 2,00%.

DIFERENÇAS ENTRE ACRÍLICO E POLICARBONATO

Você pode usar tanto policarbonato quanto painéis de acrílico como substitutos do vidro em projetos para janelas ou iluminação. Enquanto acrílico e policarbonato são transparentes, e são materiais completamente diferentes com características distintas.

COMO SÃO FEITOS

O policarbonato é um polímero produzido por reação do fosgênio com bisfenol A e injeção de plástico quente em formas ou extrusão, através de um orifício para formar barras ou tubos. Nomes comerciais mais comuns são Lexan e Makrolon. O plástico acrílico é feito a partir do monômero de metacrilato de metilo em forma de pó ou de xarope e é formado por aquecimento em folhas ou tubos com um catalisador de polimerização, tal como o peróxido. Um nome comercial comum é Lucite.

FORÇA E DURABILIDADE

Ambos policarbonato e acrílico são mais fortes e mais leves do que o vidro, mas riscam mais facilmente. Dos dois, o policarbonato tem uma maior resistência ao impacto e é usado em aplicações de blindagem. O acrílico é rígido e pode lascar; já o policarbonato pode ser produzido em folhas flexíveis. Acrílico e policarbonato são menos resistentes a solventes do que o vidro; o primeiro só deve ser limpo com sabão neutro para evitar corrosão. É possível aplicar amônia ao policarbonato, mas evite solventes fortes.

TRABALHANDO COM PLASTICOS

Você pode cortar e perfurar policarbonato e acrílico com equipamentos padrões, mas é necessária cola plástica especial para uni-los. Como o acrílico é rígido, tende a rachar se houver furos muito perto da borda e é preciso aquecer as folhas para dobrá-las. Policarbonatos são menos propensos a lascar e rachar e as folhas podem ser dobradas quando frias. Ambos os materiais são sensíveis ao calor. Acrílicos são estáveis em temperaturas de até 90 °C e policarbonatos podem resistir em temperaturas de até 115 °C.

DIVERSAS APLICAÇÕES

O policarbonato plástico é utilizado em aplicações que requerem alta resistência ao impacto e durabilidade, como em para-brisas de automóveis de corrida, viseiras de hóquei e futebol americano, garrafas de bebidas reutilizáveis e computadores. O acrílico plástico é usado como substituto do vidro rígido, em aquários, compartimentos para animais e exposições de varejo. Ele substitui o vidro quando transparência e rigidez são necessários, mas é desejável um peso menor.

SAÚDE E SEGURANÇA

Ambos policarbonato e acrílico são mais inflamáveis do que o vidro. Acrílico plástico queima facilmente e não deve ser utilizado em ambientes que podem conter chamas. Policarbonato plástico tem uma baixa inflamabilidade e pode se apagar por si só, mesmo que pegue fogo, embora possa sofrer danos. Para policarbonatos em contato com alimentos, como em garrafas de bebidas, há alguma preocupação do bisfenol A ou BPA contaminar a comida e ser absorvido pelo organismo. Até 2014, estudos sobre a magnitude desse efeito e os possíveis riscos para a saúde foram inconclusivos.

USINAGEM DE PLÁSTICOS INDUSTRIAIS

De forma geral todos os plásticos de engenharia podem ser facilmente , fresados, cortados, furados, retificados e polidos. Estes processos são utilizados para confecção de qualquer tamanho de peça, em pequenas, médias e até grandes quantidades. Mas não devemos transferir diretamente para os plásticos a experiência adquirida com a usinagem dos metais, uma vez que estes apresentam características diferentes. O fato dos plásticos serem mais macios do que os metais, não significa que são fáceis de se usinar. Muita tensão na usinagem poderá causar no plástico, a ruptura da peça ou reter grandes tensões internas. Precisamos observar cuidadosamente algumas características importantes onde os plásticos se diferenciam dos metais, para que consigamos atingir graus satisfatórios na usinagem destes materiais :

-

O plástico é um péssimo condutor de calor e, portanto o calor produzido no atrito das ferramentas com o plástico durante a usinagem será dissipado com lentidão.

-

A dilatação térmica dos plásticos é muito alta, o que pode provocar uma medida fora da especificada na furação. Após o resfriamento do material, os furos podem ficar de 0,05 a 0,1mm menores do que a medida da broca utilizada.

-

Os plásticos são sensíveis a entalhes.

-

Os plásticos possuem via de regra menor rigidez que os metais, por isso as forças de corte necessárias são também menores.

Precisamos tomar a precaução de utilizar ferramentas sempre muito bem afiadas e utilizar um eficiente sistema de retirada dos cavacos. Use preferencialmente ferramentas com um ângulo de saída de zero ou ligeiramente negativo, a fim de que consigamos um bom acabamento. Pode-se usar as mesmas ferramentas que são utilizadas na usinagem do aço, mas no caso de materiais carregados com fibra de vidro é aconselhável utilizar ferramentas carbonetadas. Uma baixa velocidade de usinagem com ferramentas afiadas resultará em peças mecanizadas livres de tensão. Não utilize ferramentas que já foram usadas na usinagem de metais. A peça plástica não deve estar fria quando você for usiná-la, pré aqueça o material em torno de 50 ° C antes de usiná-la. Podem-se minimizar os efeitos do superaquecimento dos materiais, utilizando-se o resfriamento através de jato de ar frio ou banho em solução de 10 % a 20 % de óleo solúvel em água.

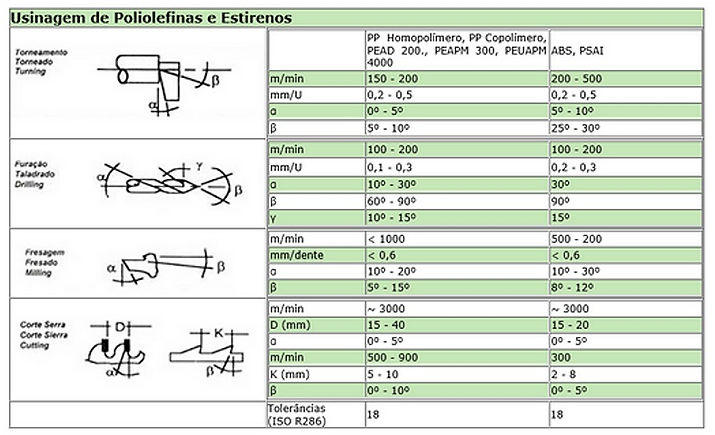

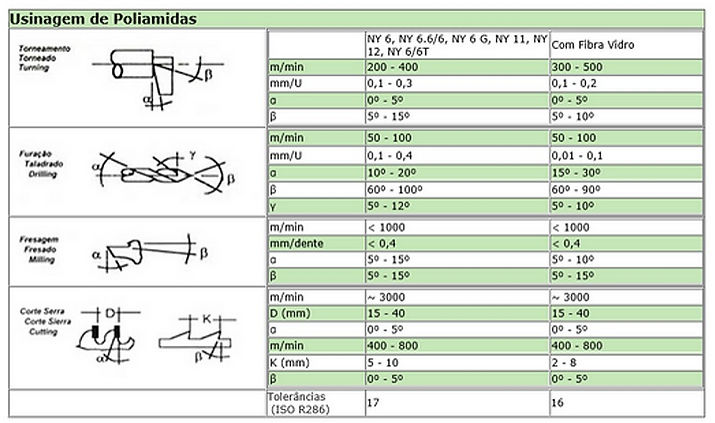

Observe abaixo os quadros explicativos da configuração ideal das ferramentas de mecanização dos plásticos.

A usinagem do celeron , é também um processo bastante simples, muito semelhante aos termoplásticos . Durante a usinagem é conveniente remover o pó e os odores, através de exaustor ou lavadores de gases, que apesar de não serem agressivos à saúde , incomodam os operadores.

Cortar: O instrumento cortante deve ser de metal duro e bem afiado, com ângulo de corte de 0 ° e ângulo de saída de 20°. Utilizar velocidade de corte de: 200m/min e avanço moderado.

Serrar: Pode ser usado serra de fita ou circular. A serra circular deve ter pastilhas de metal duro bem afiadas, com número de 100 dentes /m. , e velocidade de trabalho de 3.800 a 4.500 rpm e avanço de 600 m/min. A serra de fita deve ser de aço rápido com no mínimo de 400 dentes /m. e velocidade de trabalho de 1.600 rpm.

Furar: Utilizar neste processo uma furadeira de alta rotação e brocas com ponta de metal duro, que devem estar muito bem afiadas e com ângulo de 70° e ângulo de saída de 80°. No caso do celeron, nunca utilizar solução refrigerante, remover os cavacos com frequência , e ainda deve-se utilizar um anteparo de madeira para proteger o material na saída da ferramenta, evitando-se o lascamento do laminado. Na furação do material , é prudente utilizar uma cinta metálica ao redor do material , a fim de se evitar o fendilhamento do material . Furar com avanço moderado.

Lixar: O melhor resultado é alcançado com lixamento contínuo usando fita ou cinta encostado de pano, desbastando com grana 36/40, e fazer acabamento com grana 180/220.

Estampagem: A ferramenta de estampo deve estar bem afiada e polida , e seu projeto deverá obedecer as normas previstas para o laminado técnico. O celeron poderá ser estampado á frio ( maior q. 23° C) , em espessuras menores do que 2,0 mm . e para espessuras maiores até 3 a 4 mm , deverá ser aquecido num ambiente uniforme e ventilado a uma temperatura de 80°C, durante 20 minutos. Jamais aquecer o material duas vezes , uma vez aquecido, deverá ser utilizado.

Mandrilhar: Não é recomendado no caso do celeron , é preferível abrir o furo com a dimensão exata (não esquecer de proteger a saída da ferramenta).

Tornear: A ferramenta deve ser de metal de metal duro com ponta chanfrada e ângulo de corte parecido com a do ferro fundido, velocidade periférica +/- 200m/ seg., avanço moderado 0,3 a 0,5 min/rev.